随着工业4.0和智能制造的发展,材料科学与工程领域的教育及培训模式正经历深刻变革。热处理作为材料加工的关键环节,其工艺复杂、设备昂贵且操作存在安全风险,传统的实训方式往往受限于成本、场地与安全性。为此,材料虚拟仿真实训软件应运而生,为热处理工厂的技术培训与工艺优化提供了创新解决方案。本文将探讨该软件在热处理工厂中的技术开发路径、核心功能及其应用价值。

一、技术开发框架与核心模块

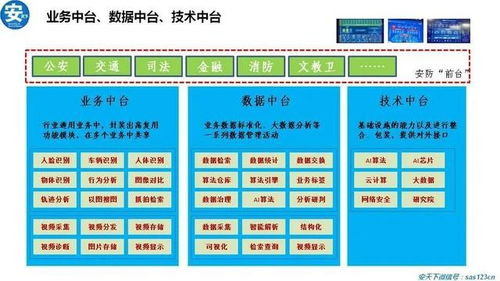

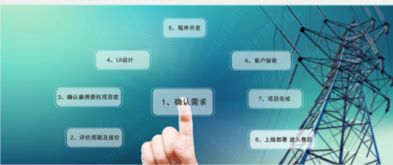

材料虚拟仿真实训软件的技术开发需紧密结合热处理工艺的实际需求,构建多层次的虚拟仿真系统。开发框架通常包括以下核心模块:

- 工艺仿真模块:基于物理建模与数值模拟技术,重现热处理过程中的温度场、组织转变及应力分布。例如,通过有限元分析模拟淬火、回火等工艺,预测材料性能变化。

- 设备交互模块:利用三维建模与虚拟现实(VR)技术,构建虚拟热处理炉、冷却系统等设备,支持用户进行沉浸式操作训练,如参数设置、故障排查等。

- 数据管理模块:集成实验数据与工艺数据库,实现工艺参数的智能推荐与优化,并记录用户操作行为用于评估与反馈。

- 安全培训模块:模拟热处理中常见的安全隐患(如高温烫伤、气体泄漏),通过虚拟演练提升员工的安全意识与应急处理能力。

二、关键技术突破与创新点

在软件开发过程中,技术团队需攻克多项挑战:

- 高精度建模:结合材料热力学与动力学模型,确保仿真结果与真实工艺高度一致。例如,通过相变动力学模拟钢的奥氏体化过程,准确预测硬度与韧性。

- 实时交互体验:利用游戏引擎(如Unity或Unreal Engine)提升渲染效率,实现低延迟操作响应,增强用户沉浸感。

- 人工智能集成:引入机器学习算法,分析历史工艺数据,自动优化热处理参数,推动智能化生产。

- 跨平台适配:支持PC、VR头盔及移动终端,满足不同场景下的培训需求,提高软件普及率。

三、在热处理工厂中的应用价值

材料虚拟仿真实训软件为热处理工厂带来多重效益:

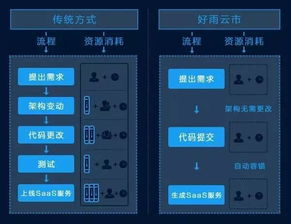

- 降低培训成本:虚拟环境替代实体设备演练,减少材料损耗与能源消耗,尤其适用于新员工技能培训。

- 提升工艺水平:通过仿真优化工艺参数,缩短研发周期,提高产品合格率。例如,在模具热处理中预先模拟变形趋势,调整工艺以减少废品率。

- 强化安全保障:虚拟安全演练能有效预防事故,同时避免真实环境中的风险暴露。

- 促进知识传承:软件可记录专家操作流程,形成标准化培训资源,解决技术人才短缺问题。

四、未来发展趋势

随着数字孪生、物联网等技术的融合,材料虚拟仿真实训软件将向更高阶发展:

- 全流程数字孪生:构建与物理工厂同步的虚拟镜像,实现实时监控与预测性维护。

- 云端协同平台:支持多用户在线协作,促进跨部门工艺设计与远程培训。

- 自适应学习系统:基于用户表现动态调整培训内容,实现个性化技能提升。

材料虚拟仿真实训软件的技术开发不仅是热处理工厂数字化转型的关键一环,更是培养高素质技术人才、推动产业升级的重要工具。通过持续创新与跨学科合作,这一技术将为材料加工领域注入持久活力,助力智能制造迈向新高度。